Почему позиция направляющего аппарата турбины влияет на эффективность работы

Турбины являются ключевыми компонентами в различных отраслях промышленности, от энергетики до авиации и судостроения. Их эффективность напрямую влияет на экономическую и экологическую устойчивость производственных процессов. Одним из критических факторов, определяющих эффективность работы турбины, является позиция направляющего аппарата. В этой статье мы глубоко исследуем, почему и как позиция направляющего аппарата турбины влияет на её эффективность, основываясь на физических принципах, инженерных расчетах и практическом опыте.

Введение в тему

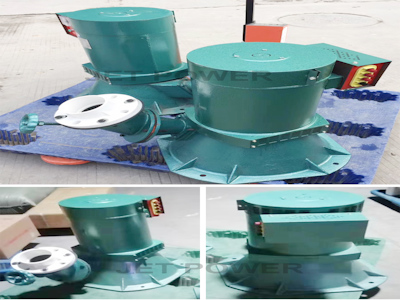

Направляющий аппарат турбины – это устройство, которое управляет потоком рабочего тела (например, пара, воды или газа) перед его поступлением на рабочие лопатки турбины. Его основная функция заключается в преобразовании потенциальной энергии потока в кинетическую энергию и направлении этой энергии оптимальным образом для вращения ротора. Позиция направляющего аппарата, то есть угол или степень его открытия, непосредственно влияет на характеристики потока, такие как скорость, давление и направление. Неправильная настройка может привести к значительным потерям энергии, снижению КПД и даже повреждению оборудования.

Эффективность турбины обычно измеряется через коэффициент полезного действия (КПД), который показывает, какая часть входной энергии преобразуется в полезную работу. Для многих типов турбин, особенно гидравлических и паровых, КПД может варьироваться от 80% до 95% в оптимальных условиях. Однако даже небольшие отклонения в позиции направляющего аппарата могут снизить КПД на несколько процентных пунктов, что в масштабах крупных электростанций или промышленных установок означает огромные финансовые потери и увеличение выбросов CO2.

В этой статье мы рассмотрим механизмы влияния позиции направляющего аппарата на эффективность, проанализируем ключевые факторы, такие как гидродинамика, термодинамика и конструктивные особенности, и представим примеры из реальной практики. Кроме того, мы обсудим методы оптимизации и будущие тенденции в этой области, чтобы помочь инженерам и специалистам принимать обоснованные решения при проектировании и эксплуатации турбин.

Основы работы турбины и роль направляющего аппарата

Турбины работают на принципе преобразования энергии потока жидкости или газа в механическую энергию вращения. Этот процесс включает несколько этапов: вход потока, его ускорение и направление, взаимодействие с рабочими лопатками и выход. Направляющий аппарат играет crucial роль на этапе направления потока. Он состоит из ряда неподвижных лопаток, которые могут регулироваться по углу или степени открытия. В идеальном случае, направляющий аппарат должен обеспечивать равномерное и ламинарное течение потока, минимизируя турбулентность и потери на трение.

Физически, позиция направляющего аппарата влияет на несколько параметров:

- Скорость потока: При увеличении открытия аппарата, площадь проходного сечения увеличивается, что снижает скорость потока согласно уравнению неразрывности. Это может привести к неоптимальному преобразованию энергии, если скорость становится слишком низкой для эффективного воздействия на рабочие лопатки.

- Направление потока: Угол лопаток направляющего аппарата определяет, под каким углом поток поступает на рабочие лопатки. Если угол не соответствует расчетному, возникают ударные потери и вихреобразование, снижающие КПД.

- Давление: Позиция аппарата влияет на распределение давления в потоке. Неравномерное давление может вызвать кавитацию (образование пузырьков пара) в гидравлических турбинах, что приводит к эрозии и снижению долговечности.

Для иллюстрации, рассмотрим простой пример: в реактивной турбине, направляющий аппарат сначала преобразует потенциальную энергию давления в кинетическую энергию скорости, а затем направляет поток на рабочие лопатки. Если аппарат слишком закрыт, скорость потока возрастает, но может возникнуть чрезмерное давление и турбулентность. Если слишком открыт, скорость падает, и энергия не fully utilized. Оптимальная позиция находится где-то посередине, обеспечивая баланс между скоростью и направлением.

Исторически, importance направляющего аппарата была осознана еще в early 20th century с развитием гидравлических турбин, таких как турбины Франсиса или Каплана. Инженеры обнаружили, что ручная или автоматическая регулировка аппарата позволяет адаптировать турбину к changing load conditions, thereby maintaining high efficiency across a range of operating points. Today, with advanced control systems, позиция направляющего аппарата often adjusted in real-time based on sensors measuring flow rate, pressure, and power output.

Факторы, влияющие на эффективность через позицию направляющего аппарата

Эффективность турбины зависит от множества факторов, и позиция направляющего аппарата является одним из наиболее значимых. Давайте разберем основные аспекты, через которые это влияние проявляется.

First, гидродинамические факторы. В fluid dynamics, efficiency losses occur due to friction, turbulence, and shock waves. When the guide vane position is misaligned, it can cause flow separation and increased turbulence. For instance, in a steam turbine, if the vanes are set at an incorrect angle, the steam may not strike the rotor blades squarely, leading to energy loss through eddy currents. Computational fluid dynamics (CFD) simulations show that even a 5-degree deviation from the optimal angle can reduce efficiency by up to 2-3% in some turbines.

Second, термодинамические considerations. In thermal turbines like gas or steam turbines, the guide vane position affects the expansion process of the working fluid. Ideally, the fluid should expand isentropically (without entropy increase), but real processes involve irreversibilities. A poorly positioned guide vane can cause premature or delayed expansion, increasing entropy and reducing the work output. This is quantified through isentropic efficiency, which is highly sensitive to vane settings.

Third, mechanical and structural factors. The position of the guide vane influences the mechanical loads on the turbine components. For example, in hydraulic turbines, an incorrect vane position can lead to uneven pressure distribution, causing vibrations and fatigue in the blades and shaft. Over time, this can result in mechanical failures and increased maintenance costs, indirectly affecting overall efficiency by reducing availability and increasing downtime.

Fourth, operational factors such as load variations. Turbines often operate under changing conditions, e.g., varying electricity demand in power plants. The guide vane position must be adjusted to match the load. If not optimized, the turbine may operate at off-design points where efficiency is lower. Modern control systems use algorithms to continuously adjust the vane position based on real-time data, ensuring peak efficiency across the operating range.

To put this into perspective, consider a case study from a hydroelectric power plant. In such plants, guide vanes are critical for regulating water flow. Research has shown that optimizing the vane position can improve efficiency by 3-5%, which for a large plant generating hundreds of megawatts translates to significant energy savings and reduced environmental impact.

Примеры и case studies

Let's delve into some real-world examples to illustrate the impact of guide vane position on turbine efficiency.

Example 1: Hydroelectric Turbines. In a study conducted on a Francis turbine, engineers varied the guide vane angle and measured the efficiency. They found that at the optimal angle of 30 degrees, efficiency reached 92%. However, when the angle was increased to 40 degrees, efficiency dropped to 88% due to increased flow turbulence and cavitation. Conversely, at 20 degrees, efficiency was 90%, but with higher pressure losses. This demonstrates the delicate balance required in vane positioning.

Example 2: Steam Turbines in Power Plants. In a coal-fired power plant, the guide vanes in the high-pressure turbine are adjusted based on steam demand. Incorrect positioning can lead to throttling losses, where energy is wasted in pressure reduction rather than useful work. By implementing advanced control systems that dynamically adjust vane position, plants have reported efficiency improvements of up to 1.5%, saving millions of dollars in fuel costs annually.

Example 3: Gas Turbines in Aviation. In aircraft engines, guide vanes in the compressor section help direct air flow. Mispositioning can cause compressor stall or surge, drastically reducing efficiency and potentially leading to engine failure. Regular maintenance and calibration of vane positions are essential for safe and efficient operation.

These examples underscore the importance of precise control and monitoring of guide vane position across different turbine types.

Методы оптимизации позиции направляющего аппарата

To maximize turbine efficiency, various methods are employed to optimize the guide vane position.

One common approach is the use of computational models and simulations. CFD software allows engineers to visualize flow patterns and identify optimal vane settings without physical testing. For instance, ANSYS Fluent or OpenFOAM can simulate how different vane angles affect efficiency, enabling virtual optimization before implementation.

Another method is experimental testing. In laboratories, turbines are tested under controlled conditions with variable vane positions. Data on efficiency, pressure, and vibration are collected to derive empirical models. These models are then used to create control algorithms for real-world applications.

Advanced control systems play a pivotal role. Modern turbines are equipped with sensors that monitor parameters like flow rate, temperature, and pressure. Using feedback control, the guide vane position is adjusted in real-time to maintain optimal efficiency. PID controllers or more sophisticated AI-based algorithms can make these adjustments swiftly and accurately.

Additionally, regular maintenance and calibration are crucial. Over time, mechanical wear can alter the actual vane position relative to the setpoint. Scheduled inspections and adjustments ensure that the vanes remain in the optimal configuration.

Looking forward, emerging technologies like digital twins and machine learning are being integrated. A digital twin is a virtual replica of the turbine that continuously updates based on sensor data, allowing for predictive optimization of vane position. Machine learning algorithms can analyze historical data to predict the best settings for future conditions, further enhancing efficiency.

Будущие тенденции и выводы

The field of turbine efficiency is evolving rapidly, with trends pointing towards greater automation and intelligence.

Future developments may include the use of IoT sensors for more granular data collection, enabling hyper-optimization of guide vane position. Also, advancements in materials science could lead to lighter and more durable vanes, reducing inertia and allowing faster adjustments.

In conclusion, the position of the guide vane is a critical factor in turbine efficiency due to its direct impact on flow dynamics, thermodynamics, and mechanical integrity. By understanding the underlying principles and employing modern optimization techniques, industries can achieve significant energy savings and environmental benefits. As technology progresses, we can expect even smarter systems that autonomously maintain peak efficiency, contributing to a more sustainable future.

This article has provided a comprehensive overview, but continuous research and innovation are essential to unlock further improvements. Engineers and operators should prioritize regular monitoring and adaptation of guide vane settings to ensure optimal performance.

Следующий пост: Ток короткого замыкания генератора угроза вашей системе